Wszechstronne zalety płyt bezprocesowych Kodak Sonora docenia coraz więcej drukarń w Polsce – cieszą się one rosnącym powodzeniem nie tylko ze względu na wysokie standardy

proekologiczne, lecz także ekonomiczne. Pozwalają całkowicie wyeliminować wywoływarkę do płyt offsetowych oraz procesy chemiczne towarzyszące przygotowaniu płyty do druku, oferując przy tym wysoką jakość, wydajność oraz poprawiając stabilność całego procesu.

O swoich doświadczeniach z najnowszą generacją rozwiązań Kodaka opowiedzieli nam Marek Zybura, dyrektor Pionu Druku z drukarni Agora oraz Sławomir Iwanowski z Kodak Polska.

Jak doszło do tego, że zainteresowali się Państwo technologią płyt Kodaka?

Marek Zybura: Zauważyliśmy, że na rynku pojawiła się płyta, która nadaje się już do komercyjnych zastosowań i nie jest jedynie nowym technicznym wynalazkiem czy ciekawostką targową. Wypróbowaliśmy płytę i okazało się, że świetnie nadaje się ona do pracy i sprawdza się w druku.

Największe obawy mieliśmy odnośnie materiału, który pozostaje na płycie bez wywołania – obawialiśmy się, czy nie zniszczy on roztworu zwilżającego. Zastanawialiśmy się, jak to będzie wyglądać w druku i czy nasi drukarze poradzą sobie z faktem, że ta płyta nie jest tak kontrastowa jak płyta chemiczna. Udało nam się rozwiać te wszystkie wątpliwości, mimo że na początku pojawiły się pewne problemy „wieku niemowlęcego”, jak to ma miejsce w przypadku każdego wdrażanego projektu.

Poradziliśmy sobie z nimi od momentu, gdy Kodak wypuścił na rynek kolejną generację płyty Sonora, która posiada podobną wytrzymałość, ale jest jeszcze bardziej kontrastowa. Po wprowadzeniu na rynek tej płyty całkowicie zaprzestaliśmy korzystania z procesorów.

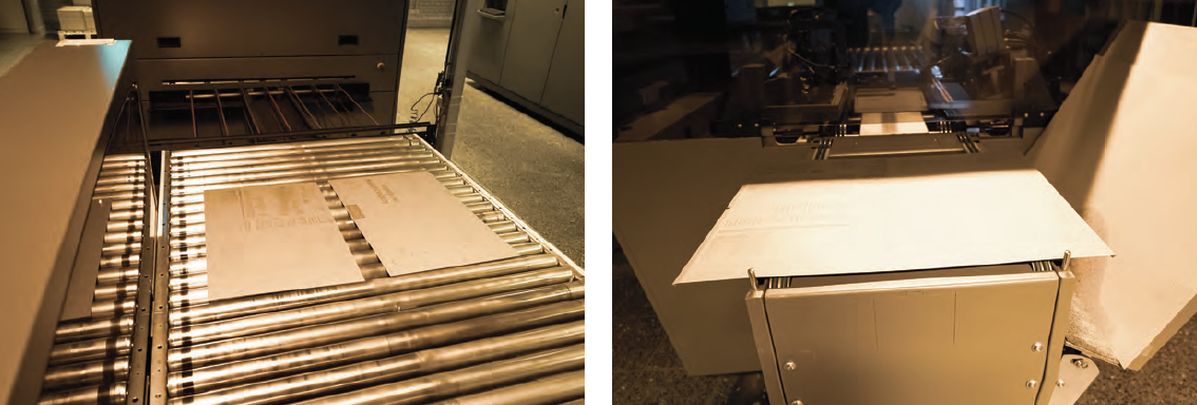

Mieliśmy dwie linie do płyt termicznych – jedna z nich – bez procesora, była już przygotowana do obsługi płyt Sonora, z kolei na drugiej z procesorem przez cały czas

używaliśmy termicznych płyt klasycznych. W momencie wprowadzenia nowych płyt Sonora X-Tra zrezygnowaliśmy całkowicie z klasycznych płyt wywoływanych. W tym momencie obie

linie są naświetlane Sonorą X-Tra. Udało się to dzięki temu, że płyta jest bardziej kontrastowa – nie trzeba było przerabiać zaginarki i dostosowywać jej kamer do odczytu znaczników, ponieważ są one już widoczne przez normalną kamerę, a nie w świetle podczerwonym i w negatywie.

Sławomir Iwanowski: Myślę, że niezwykle istotne jest to, że drukarnie funkcjonujące

na rynku gazetowym, przynajmniej w części posiadają dość leciwy park maszynowy, kontekście systemów do zaginania i systemów optycznych, miały większy lub mniejszy problem z odczytem znaczników na płytach poprzedniej generacji. Oczywiście dało się to zmodyfikować poprzez pewne upgrade’y, które umożliwiały czytanie nawet tych starszych płyt. Nowa generacja płyt pozwala bez modyfikacji na używanie nawet starszych systemów do zaginania i systemów optycznych, co jest niezwykle ważnym aspektem technologicznym. Jak wyglądał proces przejścia na nowe rozwiązania w przypadku

drukarzy?

M.Z.: Każda zmiana niesie za sobą pewne trudności, jednak mimo początkowych pomyłek

udało nam się wdrożyć pracę z nowymi płytami. Korzystamy ze sporej liczby płyt, nawet

do tysiąca dziennie, dlatego trzeba zwracać uwagę na ich opisy i właściwe ułożenie

w maszynie. Tam, gdzie nie było wyraźnego kontrastu, musieliśmy odpowiednio naświetlać

miejsca pracy, by opisy były lepiej widoczne.

Jednak od kilku miesięcy pomyłki przy zakładaniu płyt nie mają już miejsca. W naszej drukarni system pracy jest podzielony – osoba, która pracuje przy maszynie, nie obsługuje naświetlarek oraz całego procesu naświetlania i wywoływania płyt. Mamy do tego przygotowanych pracowników i dla nich to bardzo duże odciążenie, zwłaszcza jeśli chodzi o konserwację procesora. Z kolei, jeśli chodzi o wywoływarkę, jest to urządzenie, które od lat składa się praktycznie z tych samych elementów – paru kręcących się wałków i wanny z dużą ilością roztworu wywołującego oraz gumy. Jej czyszczenie nie jest przyjemną pracą.

Eliminacja tego procesu to duże ułatwienie dla wszystkich pracowników w przygotowalni, poza tym zmniejsza to także koszty ponoszone przez dział techniczny. Znacząco niższe są

też koszty zużycia wody, której procesor wykorzystywał dotychczas sporo… więcej w czasopiśmie Świat Poligrafii Professional.