Podczas gdy techniczny rozwój maszyn drukujących pozwolił na osiągnięcie wydajności druku do 18.000 arkuszy na godzinę oraz znacznie skrócił czas ich schnięcia, obróbka introligatorska jest nadal przysłowiowym wąskim gardłem. Aby w możliwie krótkim czasie złamać zadrukowane arkusze, trzeba je rozdzielić na dwie, a czasem i trzy maszyny złamujące. Idealnym rozwiązaniem byłoby uzyskanie takich wydajności na maszynie złamującej, jakie daje maszyna drukująca.

W naszym portfolio znajdują się różnego rodzaju maszyny złamujące, które możemy dopasować do potrzeb większości klientów. Najczęstszymi odbiorcami są mniejsze i większe drukarnie dziełowe. Te największe wykonują produkcję składek na skalę przemysłową. Posiadają najczęściej kilka maszyn złamujących, które pracują na trzy zmiany a często i w godzinach nadliczbowych. To właśnie ci klienci oczekiwali, że w ślad za rozwojem maszyn drukujących nastąpi przełom w osiąganiu wyższych wydajności na maszynach złamujących.

Nowe rozwiązania

Heidelberg przez lata gromadząc doświadczenie pracował nad rozwojem tych maszyn. Stale udoskonalane konstrukcje, wprowadzanie różnego stopnia automatyzacji, precyzyjna budowa poszczególnych elementów pozwalały osiągać w ostatnim czasie prędkości maszyny ponad 200 m/min. Nowe sposoby rozdzielania arkuszy, precyzyjne przekazywanie i prowadzenie oraz wyrównywanie przed procesem złamywania gwarantują uzyskiwanie wysokiej jakości i powtarzalności.

I gdy wydawać by się mogło, że wszystko jest na najlepszej drodze do osiągnięcia sukcesu, zaczęły się problemy z papierem. Okazało się bowiem, że materiał ten z jego wieloma różnorodnymi właściwościami ogranicza nam możliwość uzyskania najwyższych wydajności. Jego gramatura, spulchnienie, kierunek włókien, wilgotność, stopień zadrukowania powierzchni nie pozwalają na uzyskanie przy wysokich prędkościach prawidłowego złamu i utrzymanie wysokiej jakości.

Znając te ograniczenia Heidelberg zaczął szukać takiego rozwiązania, które pozwoliłoby na uzyskanie wyższej wydajności poprzez transportowanie większej ilości arkuszy przy utrzymaniu tej samej, stabilnej prędkości liniowej. Pierwszym elementem tego rozwiązania stał się nakład ak paletowy PFX umożliwiający rozdzielanie arkuszy przy małych prędkościach i podawanie ich w postaci strumienia do specjalnie skonstruowanego zespołu złamującego.

Zainstalowane na przodzie nakładaka dolne koło ssące wprowadza strumień arkuszy w ustawioną prędkość produkcyjną. Założone na siebie arkusze wprowadza się do pierwszej kasety dolnej. W ten sposób przy małej prędkości liniowej uzyskujemy większe wydajności.

Jednym ze znanych sposobów uzyskania wzrostu wydajności produkcyjnej przy tej samej prędkości liniowej jest podanie arkusza szerokim bokiem do maszyny. Wiąże się to jednak z potrzebą zastosowania odpowiednio większej maszyny. Dla arkusza 16 stron A4 musiałaby to być maszyna o szerokości wprowadzania około l m. My prezentowaliśmy takie rozwiązanie na naszych maszynach o szerokości wejściowej 96 cm. Wykorzystanie obu tych sposobów wzrostu wydajności zastosowano w maszynie Stahlfolder TX 96.

Dodatkowym elementem pozwalającym utrzymać wysoką jakość jest zastosowanie po pierwszej stacji pneumatycznej zwrotnicy rozdzielającej produkcję na dwa jednakowe strumienie. Arkusze poruszają się tu z dużo mniejszą prędkością zapewniając precyzję złamywania i wydajność. Taka obróbka wymaga jednak zmiany układu stron na arkuszu i wprowadzenie innego sposobu złamywania niż tradycyjny krzyżowy. Ograniczeniem jest tu brak możliwości przeniesienia produkcji na maszynę w formacie Bl.

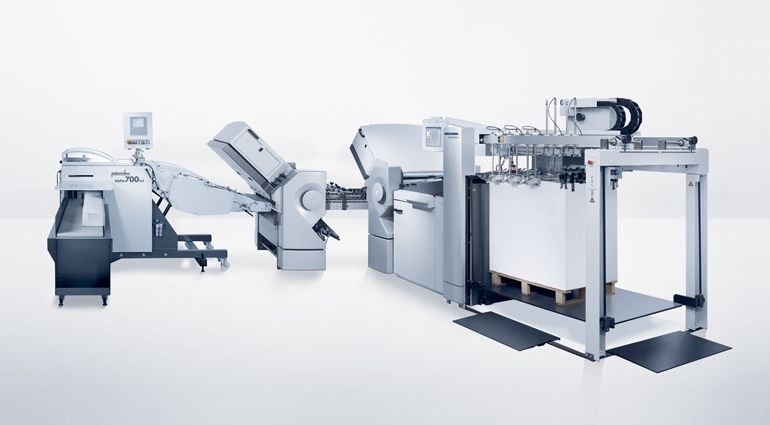

Doprowadziło to do dalszych zmian w efekcie czego powstały dwie nowe konfiguracje maszyn w formacie B1 do przemysłowej produkcji składek. Ich pierwsza prezentacja odbyła się w czasie ubiegłorocznych targów Drupa 2016.

Rozwijając dalej sposób strumieniowej obróbki arkuszy zbudowano nową maszynę kasetową TH 82-P i kasetowo-nożową KH 82-P. W maszynach tych o rozdzielania arkuszy oraz tworzenia i obróbki strumienia wykorzystano sprawdzony już specjalny nakładak paletowy PFX oraz pierwszą stację kasetową TX 82. W maszynie kasetowej na kolejnej drugiej i trzeciej stacji również uzyskano obróbkę arkusza w strumieniu . Umożliwiła to specjalna budowa stacji wraz z dodatkowym kołem ssącym na stole rolkowym…

Cały materiał prezentujemy TUTAJ

Andrzej Kędziorek – Absolwent Politechniki Warszawskiej, kierunek chemia Wydziału Geodezji i Kartografii ze specjalnością “Poligrafia”. Przez cały czas swojej kariery zawodowej związany z branżą poligraficzną. Wieloletnia praca w Zakładach Wklęsłodrukowych RSW na stanowisku dyspozytora zmianowego oraz kierownika działu przygotowania form drukowych. Od dwudziestu lat zatrudniony w Heidelberg Polska na stanowisku Product Managera działu Finishing.

Kalendarz: WEBINARIA