Po zakończeniu kompleksowych testów nowego druku, firma XSYS ujawniła wyniki szczegółowych testów porównujących druk fleksograficzny z użyciem płyt termicznych i płyt przetwarzanych za pomocą rozpuszczalników. We współpracy z producentem maszyn drukarskich Nilpeter, firma postanowiła znaleźć bardziej zrównoważone rozwiązanie, które nie pogorszy jakości druku.

Próbka została zadrukowana kolejno płytą solwentową nyloflex FTS® oraz płytą termiczną nyloflex XVH® firmy XSYS. Płyta termiczna została przetworzona za pomocą urządzenia nyloflex Xpress Thermal Processor®, które oferuje znaczne korzyści w zakresie zrównoważonego rozwoju w porównaniu ze standardowymi stosowanymi systemami przetwarzania solwentowego.

“Naszym głównym celem w tej próbie druku jest potwierdzenie, że nie ma kompromisu w jakości druku przy przejściu z płyt solwentowych XSYS na płyty termiczne”, powiedział Friedrich von Rechteren, Global Commercial VP w XSYS. “W rzeczywistości odkryliśmy, że oprócz doskonałej jakości druku i poprawy ekologiczności fleksografii, wszechstronna płyta termiczna nyloflex XVH® – podobnie jak płyta solwentowa nyloflex FTS® – zmniejsza również złożoność, zapasy i ilość odpadów, zapewniając wyższą całkowitą efektywność sprzętu (OEE).”

Płyta termiczna nyloflex XVH Digital wnosi na stół podobne korzyści jak płyta solwentowa nyloflex FTS Digital. Obydwie płyty są płytami typu flat top dot, co umożliwia im stosowanie niestandardowych wzorów przesiewania powierzchni, takich jak Woodpecker. Obydwie charakteryzują się dobrą zwilżalnością i technologią anti-ink fill-in (AIF), która utrzymuje płyty w czystości przy dłuższych seriach druku, co pozwala na wydłużenie czasu pracy prasy.

Jednak termiczny nyloflex XVH oferuje dodatkowe korzyści, przede wszystkim w zakresie zrównoważonego rozwoju, ponieważ nie wymaga rozpuszczalników do obróbki, a tym samym znacznie zmniejsza emisję lotnych związków organicznych (VOC) w pomieszczeniu, w którym produkuje się płyty, a następnie do atmosfery. Wydajność również znacznie wzrasta, ponieważ urządzenie® nyloflex Xpress Thermal Processor® dostarcza gotowe do druku płyty termiczne nyloflex w czasie krótszym niż jedna godzina.

Dzieje się tak dzięki wyeliminowaniu długich czasów suszenia występujących w systemach solwentowych, które często powodują wąskie gardło w produkcji i opóźniają ponowne uruchomienie maszyny, gdy uszkodzone płyty muszą zostać wymienione. Ponadto, eliminacja procesu suszenia i ponownej destylacji rozpuszczalników na miejscu przekłada się na zmniejszenie zużycia energii podczas produkcji płyt o 88%.®

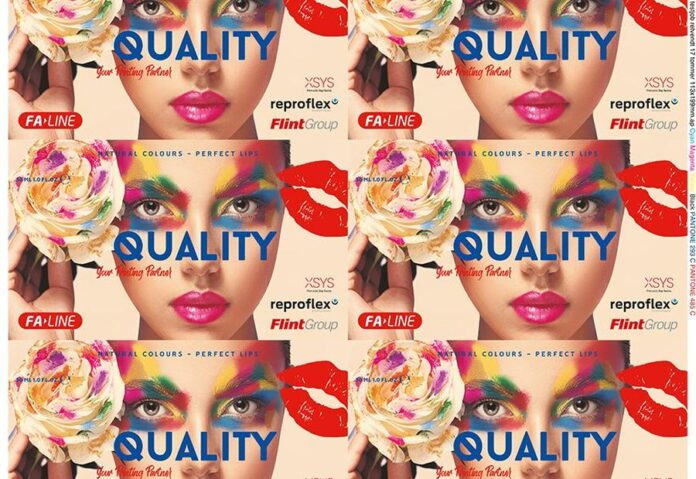

Próby druku zostały przeprowadzone w Centrum Technologicznym Nilpeter w Danii, gdzie przykładowe prace zostały wykonane na flagowej wąskowstęgowej maszynie fleksograficznej FA-17 Line pracującej z prędkością 200 m/min. Ten sam wzór został wydrukowany na trzech różnych podłożach: 38-mikronowym białym BOPP, samoprzylepnym białym PE i 45-mikronowym termokurczliwym materiale PET przy użyciu rozpuszczalnikowej płyty nyloflex FTS 114 Digital® i termicznej płyty nyloflex XVH 114 Digital® , z wykorzystaniem farb fleksograficznych UV firmy Flint Group Narrow Web.

Jesper Jørgensen, Global Sales Manager w firmie Nilpeter, powiedział: “Kiedy porównaliśmy wyniki z dwóch różnych płyt, nie zauważyliśmy różnicy w jakości czy registracji – wszystko było dokładnie takie samo. W przypadku większości nowych zleceń, zawsze są pewne początkowe trudności z połączeniem płyt, atramentów i materiałów, ale dla nas było to zaskakująco łatwe. To był spacer po parku”.

“Wciąż badamy sposoby, w jakie drukarnie mogą ulepszyć swój proces, aby był on bardziej wydajny i produktywny, a robimy to poprzez współpracę z innymi wiodącymi producentami w naszej branży, aby zaoferować najlepsze rozwiązania dla naszych klientów” – powiedział von Rechteren.

“Zrównoważony rozwój jest jednym z największych czynników napędzających dzisiejszy rynek, więc naturalnie bardzo mocno koncentrujemy się na znalezieniu sposobów na produkcję przyciągającego wzrok druku bez negatywnego wpływu na środowisko.”

Friedrich von Rechteren podsumował: “Możemy teraz w pełni polecić płytę nyloflex XVH plate® jako alternatywne rozwiązanie dla obecnych wyzwań rynkowych, ponieważ zapewnia ona jakość druku dorównującą płytom solwentowym, oferuje obniżony całkowity koszt posiadania (Total Cost of Ownership) i jest bardziej przyjazna dla środowiska.”

Źródło: XSYS